环氧树脂的高耐热化和高热导率

高耐熱化

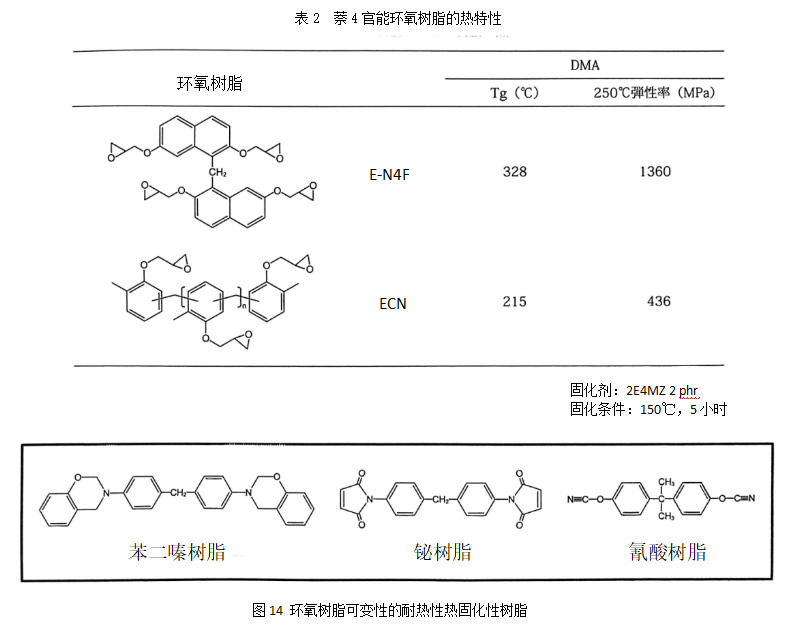

以进一步提高环氧树脂的耐热性为目标,推进了将Tg设定为300C以上的研究开发。作为耐热性环氧树脂的重要特性,除了上述的物理耐热性、化学耐热性之外,还有成型加工性。从耐热性的尺度来看,以耐热骨架苯基、联苯基、三苯基、萘、蒽的多环芳香族基、杂环为主骨架上具有的、由键离解能大的键构成的结构,比较容易进行分子设计。但是,如果要兼顾成形加工性的话,就不是那么简单了。

开发了表2所示的蔡型4官能环氧树脂。这是以在27-二羟基蔡与甲醛的脱水缩合反应中得到的二聚体为中间体的4官能环氧树脂。通过获得高Tg的高刚性、高对称性和低分子量,使成形加工性有效的低熔融粘度并存。使用2-乙基-4-甲基咪唑(2E4MZ)固化的树脂显示328C和超过300的Tg.

此外,通过用图14所示的苯并恶嗪、氰酸酯或双马来酰亚胺对环氧树脂进行改性而实现的高耐热化也是另一种方法。氰酸酯或双马来酰亚胺具有比环氧树 脂高1等级的耐热性,可以得到Tg达到250--300°C的固化物。虽然存在固化时的加热温度高、粘接力低、固化物的物性确保、价格高等缺点,但这是用环氧树脂来补充的想法。环氧树脂是根据安装材料制作时的基础设施开发的具有多种多样功能性的树脂。也是为了弥补安装材料所要求的性能而极其有效的材料。

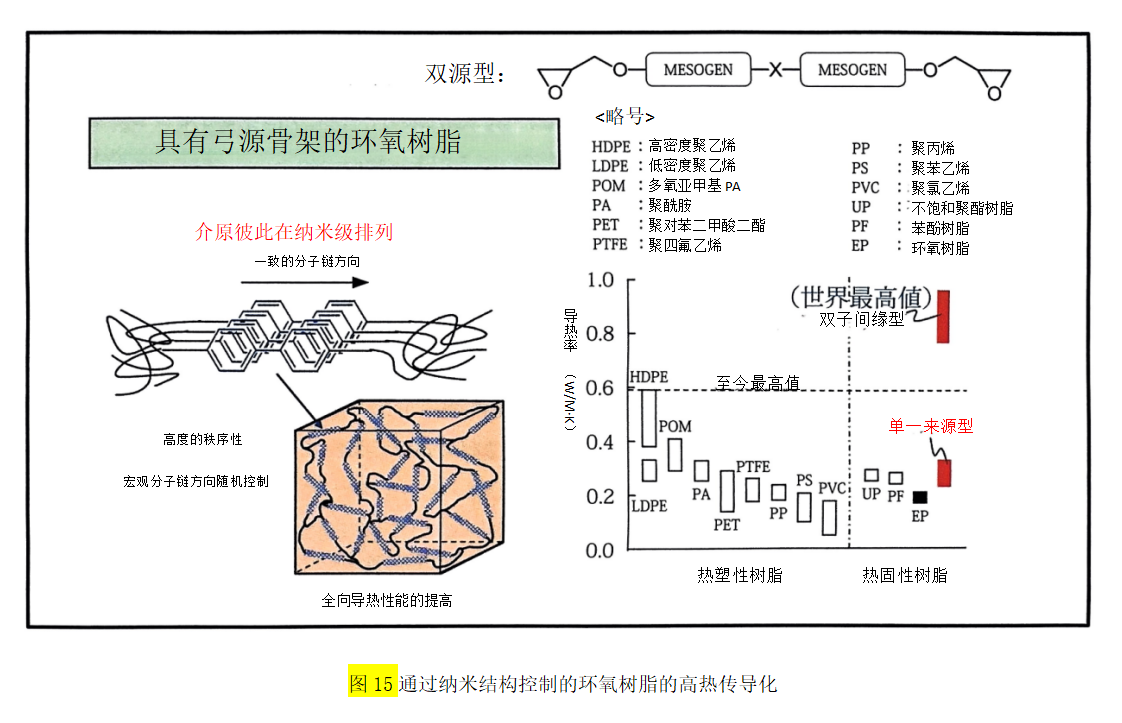

高热导率

热导率的提高是通过高填充氮化硼(BN)、氮化铝(AN)、氧化铝(ALO)等高热导率的无机填料来实现的。在环氧树脂中,这种方法也很普遍,但在包括功率模块在内的功率消耗较多的汽车电子学中,对超过10W/mK的高热传导性的要求也很强。

环氧树脂的热导率通常比0.2W/mK以下且具有20-60W/mK的氮化硼或氧化铝小两个数量级。在后面的章节中进行了详细说明,作为用与无机填料的复合材料形成基体的环氧树脂,具有介晶骨架的环氧树脂已被实用化。如图15所示,在单倍体中为035W/mK,双倍体据报道,原材料为096W/mK,比通常的环氧树脂大5倍。无机填料的充时量比较少,能够实现高热传导率化,因此能够减少对材料的粘接性、可挠性等环氧树脂应担保的性能的牺牲。具有介晶骨架的环氧树脂,由于分子间相互作用极大,固化物的高温物性优异,低热膨胀率也适合作为安装材料。另一方面,通过提高无机填料的填充率的方法也在进行。在环氧树脂中,要求降低用于高填充无机填料的熔融粘度。另一方面,由于环氧树脂固化物的脆性变高,因此正在研究配合用于赋予挠性的高分子量成分的聚合物合金化。利用海岛构造相分离的材料开发也需要关注。