环氧树脂的赋予韧性

由玻璃纤维或碳纤维增强的环氧树脂作为结构材料被广泛展开。最近,备受瞩目的是碳纤维增强的环氧树脂。由于重量轻、强度高,作为飞机的低燃费对策,应用扩大,以同样的目的作为汽车用也有很大的需求。作为飞机用结构材料使用的碳纤维强化复合材料用环氧树脂,要求耐湿热性即湿热环境下的压缩强度高。

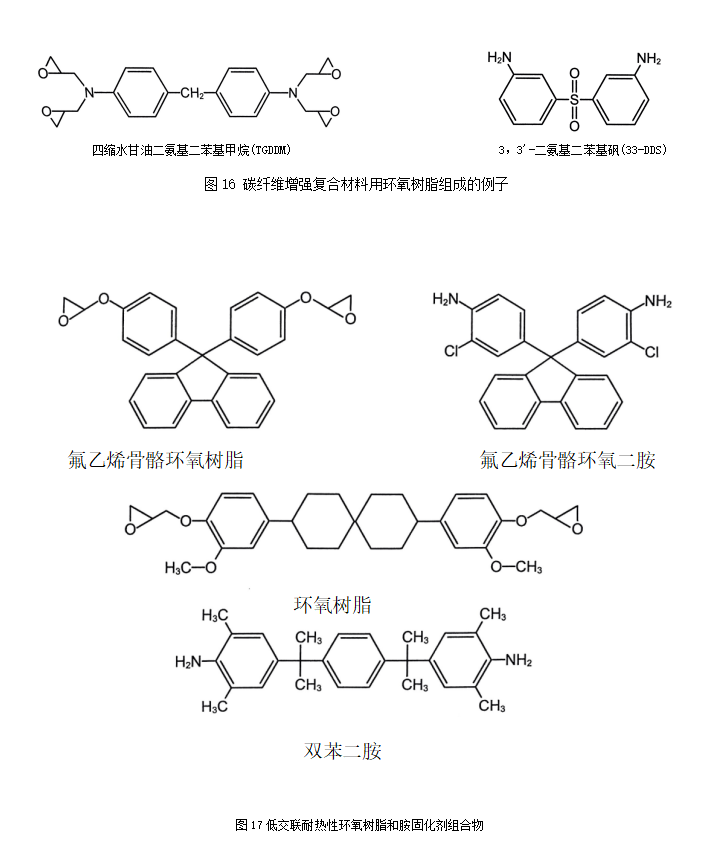

作为基质的环氧树脂要求Tg高、吸水率小的特性。作为一个例子,可以举出以图16所示的四缩水甘油二氨基二苯基甲烷(TGDDM)、3,3'-二氨基二苯基砜(33-DDS)为主要成分的组合物作为候补。环氧树脂这样的网络聚合物,通过降低交联密度,可以赋予延展性,提高韧性。但是,降低交联密度会降低耐热性,不适合飞机结构。作为其对策,导入了刚性骨架、内部旋转自由度少的骨架,采取了提高耐热性的方法。

具体来说,如图17所示,提出了将具有全氯乙烯骨架和环的环氧树脂、具有全氯乙烯骨架的二胺、具有二氯苯骨架的二胺用作硬化剂的方法。

在飞机用结构材料中,除了高耐热性和弹性模量之外,强韧化成为重要课题。用于飞机结构材料的复合材料大多采用一边改变连续纤维的单向材料的多层取向角一边层叠的层叠板的形状。这样的层压板受到冲击时,层间产生剥离,导致机械强度显著降低。作为环氧树脂的强韧化,主体是通过具有刚性骨架的环氧树脂或固化剂的组合来兼顾耐热性和机械特性。以此为基础,适用分散羧基末端丙烯腈丁二烯橡胶(CTBN)等橡胶成分的方法。这是在基质的环氧树脂.上形成富含CTBN的岛结构,集中冲击产生的应力,使裂纹的发展钝化的方法。橡胶成分的变化也适用于强韧的热塑性树脂,即所谓的工程塑料和超级塑料分散的方法。

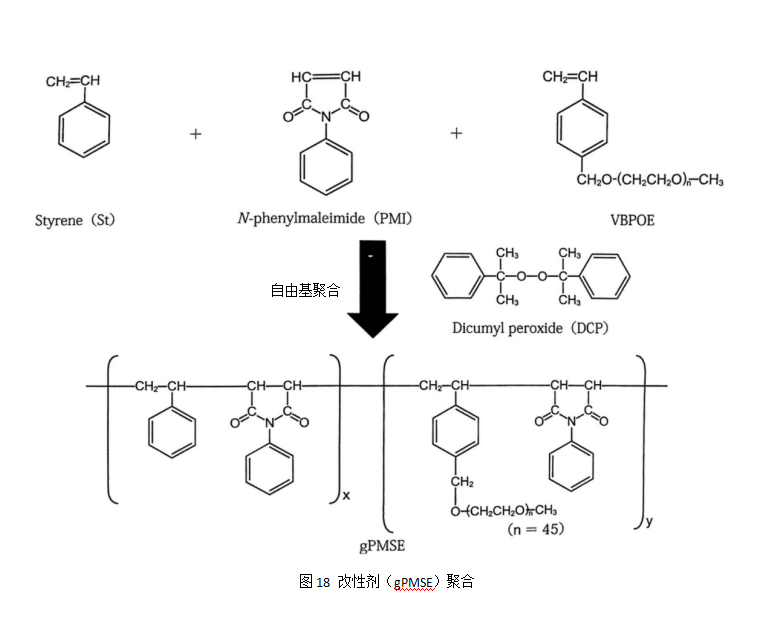

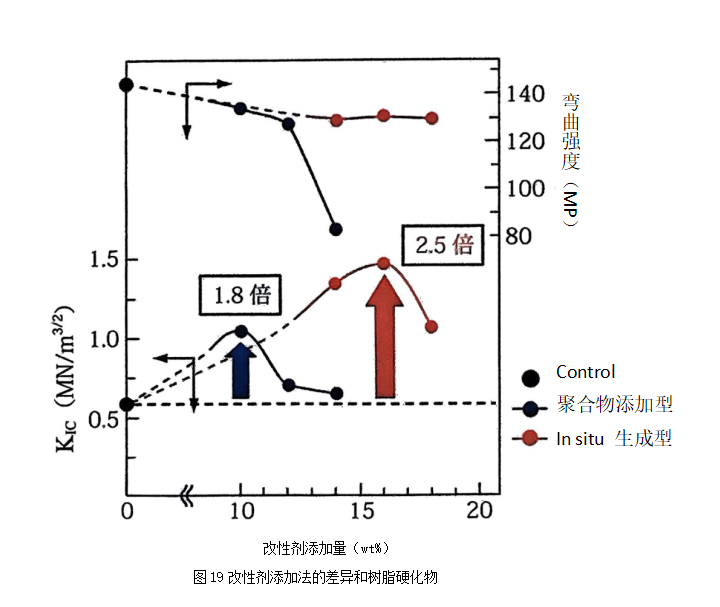

作为环氧树脂的强韧化,研究了通过在树脂固化反应时使改性剂乙烯基聚合物insu自由基聚合,在不损害树脂强度等的情况下实现强韧化的方法。具体来说,是在环 氧树脂体系中原位生成在苯乙烯-N-苯基马来酰亚胺交替共聚物(PMS) 中作为接 枝链导入了聚环氧乙烷(PEO) 的共聚物(gPMSE), 在不损害环 氧树脂的热、机械特性的情况下提高韧性的方法。在改性剂添加量为16wt%的改性体系中,将 弯曲强度的降低抑制在约10%的同时,与未改性体系相比,断裂韧性值(KC) 的值提高了约25倍。关于弯曲弹性模量、Tg的值,维持了未改性体系的值。通过在PMS中引入PEO单元作为接枝链,改性剂与环氧基质的相容性得到了提高,对环氧树脂的韧性提高是有效的。

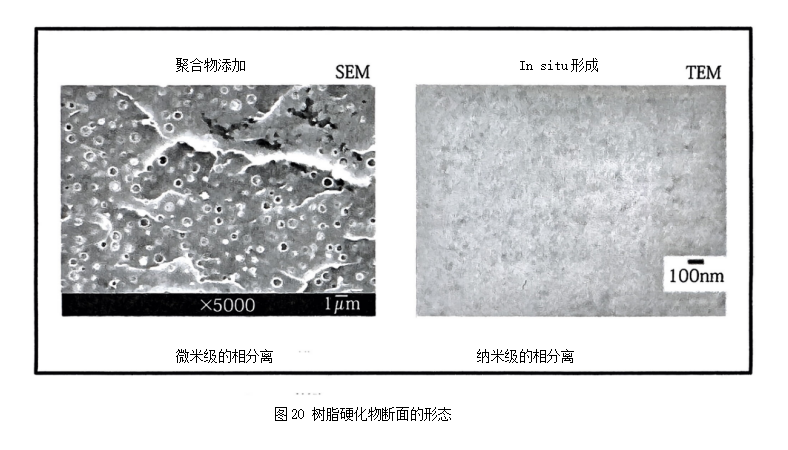

在酸酐固化环氧树脂中均匀分散图18所示预先自由基聚合的改性用聚合物(gPMSE)后,在加热固化的树脂即聚合物添加型和环氧树脂中均匀溶解gPMSE的原料单体后,gPMSE的自由基聚合和环氧树脂的加热固化同时进行的原位生成型得到的树脂的固化物物性如图19所示。在聚合物添加型中,添加10wt/%时,KIC提高了18倍,但在其以上的添加量下,KC、弯曲强度均降低。与此相对,原位生成型可以添加16wt/%,在防止弯曲强度下降的同时,成功地将KC提高了25倍。通过透射型电子显微镜(TEM)观察改性固化物的相结构,如图20所示,确认数10mm左右的改性剂相分散在环氧基质中。